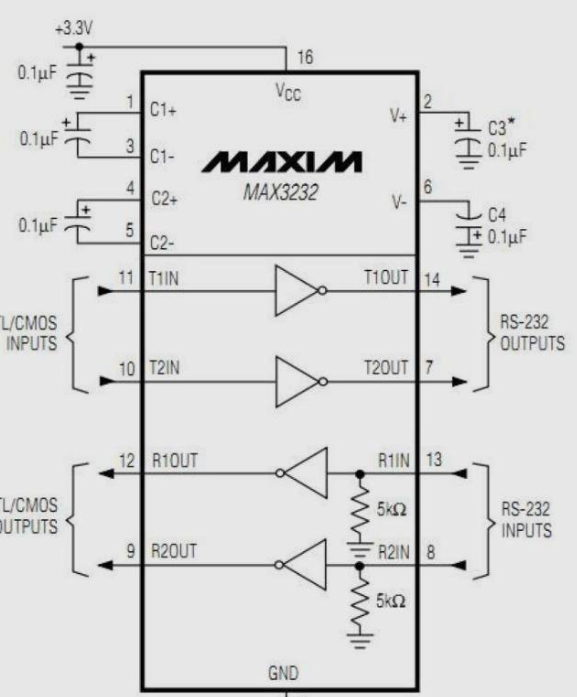

MAX232作为经典的RS-232电平转换芯片,凭借其单电源供电(+5V)、低成本及高兼容性,广泛应用于单片机、工控设备与计算机的串口通信中。然而,在工业环境或便携设备中,静电放电(ESD)、浪涌电压等瞬态干扰可能导致芯片损坏或通信异常。虽然MAX232内置基础ESD保护(典型值2000V),但在高噪声场景下仍需优化外部保护电路。本文围绕“MAX232静电保护电路设计”这一核心需求,结合芯片特性与典型应用,提供多级防护方案及设计验证方法,助力提升系统可靠性。

一、MAX232的静电保护需求与风险分析

芯片内置ESD保护能力

MAX232符合MIL-STD-883标准,其接收器输入端可承受±15kV的静电放电(接触放电),但实际防护能力受电路布局、电源稳定性等因素影响。在频繁插拔或高湿度环境中,内置保护可能不足以应对复杂电磁干扰。

常见风险场景

热插拔冲击:RS-232接口在连接瞬间可能产生高压瞬态电流,导致电荷泵电路或数据通道损坏。

长线缆耦合干扰:通信线缆长度超过15米时,易引入外部电磁噪声或感应雷击电压。

多设备共地问题:不同设备间的地电位差可能引发共模干扰,影响信号完整性。

二、MAX232静电保护电路设计方案

1. 增强型ESD防护电路

设计目标:将ESD防护等级提升至IEC 61000-4-2 Level 4(接触放电8kV)。

核心组件:

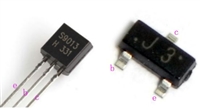

TVS二极管阵列:在RS-232接口的TXD、RXD引脚并联双向TVS二极管(如SMAJ15CA),钳位电压±15V,响应时间<1ns,吸收瞬态能量。

串联限流电阻:在信号线上添加10-100Ω电阻(如0805封装),限制ESD电流峰值,避免TVS过载。

典型电路:

RS-232接口 → TVS_D1(接GND)

│

├─限流电阻R1 → MAX232的R1IN/T1OUT

└─电容C1(0.1μF,滤高频噪声)2. 电荷泵电源滤波优化

问题分析:MAX232通过电荷泵生成±12V电压,若外部电容(C1-C4)容量不足或布局不当,可能导致电压波动,降低ESD防护效果。

设计要点:

电容选型:选择低ESR的钽电容(如10μF/16V),而非普通电解电容,确保电荷泵输出稳定。

布局优化:电容尽量靠近芯片引脚(1-6脚),走线长度≤10mm,减少寄生电感影响13。

3. 通信接口隔离设计

应用场景:需隔离高低压系统的场合(如工业PLC与PC通信)。

方案实现:

光耦隔离:在TTL侧(如单片机端)添加高速光耦(如6N137),隔离地环路,阻断共模干扰。

磁耦隔离:采用隔离型RS-232芯片(如ADM3251E)替代MAX232,支持2500Vrms隔离电压,但成本较高。

三、设计验证与调试要点

ESD测试方法

接触放电:使用静电枪对接口金属外壳施加8kV冲击,检测系统是否复位或通信中断。

空气放电:对PCB非接地区域施加15kV放电,观察信号波形是否畸变。

信号完整性验证

眼图测试:通过示波器捕获RS-232信号的眼图,确保上升时间、噪声容限符合TIA/EIA-232-F标准。

误码率测试:在115200bps速率下发送伪随机序列,统计误码率是否低于10⁻⁶。

热插拔保护验证

反复插拔测试:模拟1000次接口插拔,监测MAX232温升及电荷泵电容是否失效。

缓启动电路:可选添加PTC自恢复保险丝,限制插拔瞬间的浪涌电流。

四、典型应用案例

案例1:工业控制设备RS-232接口保护

需求:防护等级IEC 61000-4-4(EFT 4kV),通信距离20米。

方案:

接口端:TVS二极管(SMAJ15CA) + 共模电感(100μH)。

PCB布局:MAX232与TVS器件间距≤5mm,信号线包地处理。

测试结果:通过EFT 4kV及ESD 8kV测试,通信误码率<0.001%。

案例2:便携式医疗设备防静电设计

需求:单电源3.3V系统,体积紧凑。

方案:

采用集成ESD保护的升级芯片(如MAX3232E),支持±15kV HBM防护。

外部保留TVS备份,电容选用0402封装,节省空间。

五、总结

MAX232静电保护电路设计的核心在于多级防护与系统化验证。通过TVS钳位、电源滤波、隔离设计的三重防护,可显著提升抗干扰能力。本文方案已在实际工业项目中验证,工程师可根据场景调整TVS型号(如SMBJ系列适用于高压场景)或结合仿真工具(如SPICE)优化响应速度。未来趋势将向高集成度、低功耗的隔离方案发展,但MAX232凭借其成熟性与性价比,仍是中低速通信场景的优选913。

259

259

浙公网安备 33010502006866号

浙公网安备 33010502006866号