在工业自动化控制系统中,可编程逻辑控制器(PLC)扮演着至关重要的角色。然而,如同其他电子设备一样,PLC在运行过程中也可能出现各种故障。通常,逻辑控制器中大多数问题的根源可以缩小到以下区域之一的故障:处理器模块、输入、输出以及梯形图逻辑程序。除了使用万用表检查电源电压(假设您知道所需的IO)之外,还必须检查每个区域是否存在特定故障,下面将详细介绍。

处理器模块故障排查

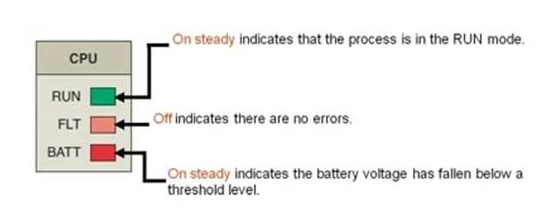

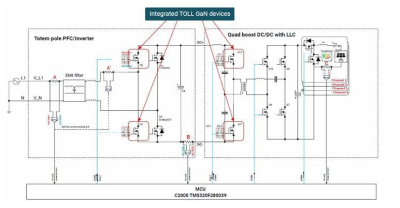

处理器执行错误检查并将状态信息发送到通常位于处理器模块正面的指示器。CPU包含三个LED灯:RUN、FLT和BATT,如图1所示。首先要检查这些灯光的状态。

(图1:中央处理单元(CPU),图片来源网络)

RUN灯应为绿色,表示PLC处于RUN模式。如果BATT灯呈红色,则需要更换电池。PLC内部的EPROM将保存PLC程序足够长的时间,以便您更换电池。一旦PLC检测到电池电量低,就必须立即更换电池,因为如果电池出现故障,PLC程序将会丢失。需要注意的是,电池用于备份RAM并为时钟供电。通常,电池位于PLC的侧面或前面,并且无需从机架/插座上拆下或移动PLC主机即可触及电池。一般来说,电池通常需要每五年更换一次。

输入故障排查

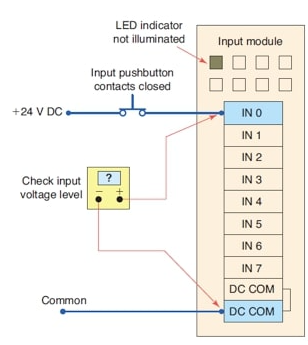

排除输入故障的第一步是检查输入接线是否正确,从提供的原理图中识别您的PLCIO。然后,通常可以通过将可疑I/O的实际状态与控制器状态指示器进行比较来缩小问题源的范围,如图2所示。同时,要确保检查输入LED的开/关状态。

(图2:输入状态LED指示灯,图片来源网络)

输出故障排查

与输入故障一样,排除输出故障的第一步是检查输出接线是否正确,从提供的原理图中识别PLCIO。如果输出电路LED亮起且输出设备关闭,可能有以下几种原因:

不兼容的设备:检查PNP/NPN输出规格。不同的设备可能对输出信号的类型有不同的要求,如果设备与PLC的输出规格不兼容,就可能导致输出设备无法正常工作。

输出电路接线错误:检查输出模块接线。接线错误可能会导致信号传输不畅或者短路等问题,从而影响输出设备的正常运行。

负载两端电压低或无电压:检查电线是否短路或损坏。电线的短路或损坏会导致负载无法获得正常的电压,从而无法正常工作。

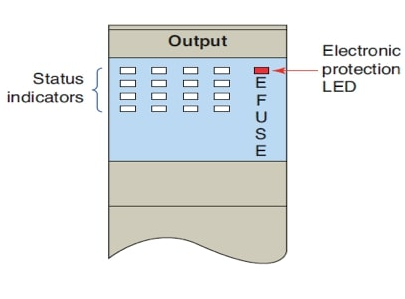

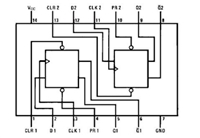

除逻辑指示灯外,某些输出模块还具有保险丝熔断指示灯和/或电源指示灯。电子保护还用于保护模块免受“短路”和“过载电流情况”问题的影响,如图3所示。

(图3:输出状态LED指示灯,图片来源网络)

PLC程序错误排查

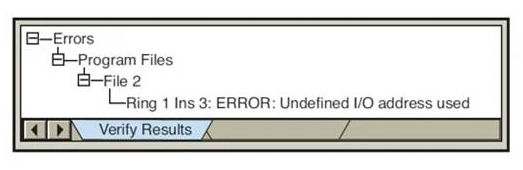

最后一步涉及运行错误检查来验证PLC程序。通过选择“编辑”,然后选择“验证项目”,将检查程序是否有错误,如图4所示。具体来说,请按照以下步骤操作:

通过识别正常运行的输出和不正常运行的输出来开始程序故障排除。这有助于确定问题所在的大致范围。

识别常见的逻辑错误。例如,可能存在逻辑冲突、循环错误等问题,需要仔细检查程序的逻辑结构。

使用强制打开/强制关闭来打开/关闭特定位以进行测试。这可以帮助验证程序的逻辑是否正确。

(图4:PLC程序错误,图片来源网络)

总结

在对上述四个区域中的每一个区域进行检查时,请记住以下几点:

PLC系统中的大多数故障发生在现场接线和设备中。因此,在排查故障时,要特别注意接线的正确性和设备的兼容性。

问题有可能发生在现场设备和I/O模块端子之间的接线中。这些接线容易受到外界环境的影响,如振动、潮湿等,从而导致故障的发生。

连接到过程I/O的传感器和执行器也可能发生故障。传感器和执行器是PLC系统与外界环境进行交互的重要部件,它们的故障会直接影响系统的正常运行。

如果某条指令似乎工作不正常,则可能是由于同一程序中的两个或多个线圈指令使用相同地址而引起的寻址冲突。在编写程序时,要注意避免这种情况的发生。

即使受监控的梯级为真,如果梯形图下方的梯级为假,PLC也会关闭输出。因此,在检查程序时,要全面考虑整个梯形图的逻辑关系。

通过对以上各个区域的仔细检查和分析,可以有效地排除可编程逻辑控制器的故障,确保其正常运行。

浙公网安备 33010502006866号

浙公网安备 33010502006866号