随着科技的迅猛发展,商业、工业、军事以及汽车等众多领域对耐高温集成电路(IC)的需求与日俱增。在高温环境下,集成电路的性能、可靠性和安全性会受到严重的制约。因此,迫切需要借助创新的技术手段来攻克相关的技术难题。通过深入剖析高温产生的根源,我们旨在缓解高温引发的问题,从而增强集成电路在极端条件下的稳健性,延长其使用寿命,同时优化整体解决方案的成本。本文作为系列的第一篇,将重点介绍工作温度,包括环境温度和结温等方面的知识。

环境温度

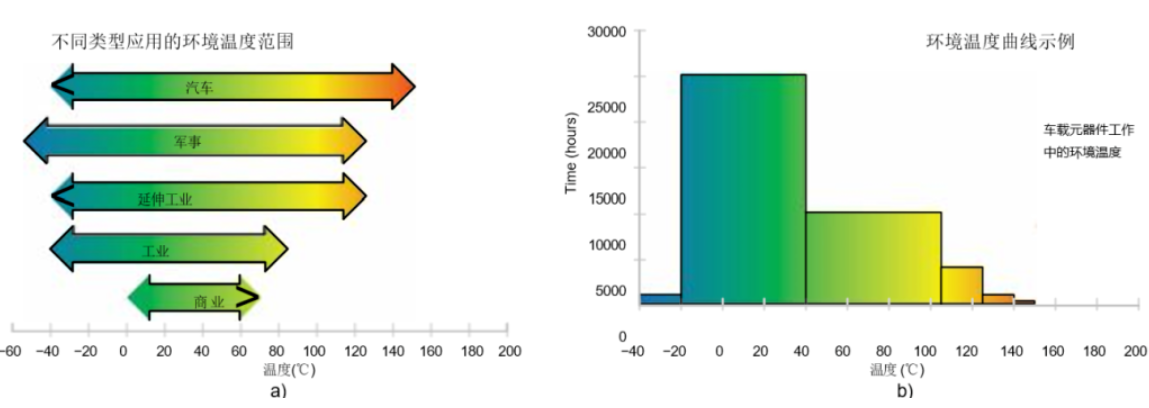

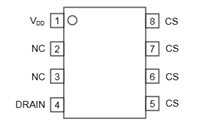

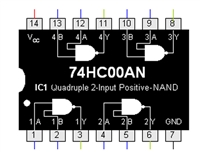

对于IC以及所有电子设备而言,其能够可靠工作的温度范围是一个关键参数。具体的工作温度范围是根据其应用和所处行业来明确界定的(如图1a所示)。

以汽车IC为例,其温度范围取决于电子元件的安装位置。若电子元件位于乘员舱内,其温度范围最高可达85°C;若位于底盘或发动机舱内,但不直接位于发动机上,温度范围最高可达125°C;当靠近或直接位于发动机或变速箱附近时,温度范围可达150°C或160°C;在靠近刹车或液压系统的底盘区域,温度最高可达175℃。这些对高温的要求不仅适用于内燃机汽车,同样也适用于混动和全电动汽车。

当汽车发动机运行时,主动冷却系统能够有效地控制温度。然而,在最极端的情况下,例如车辆行驶后停放在酷热环境中,此时主动冷却系统停止工作,发动机及其它部件的热量会逐渐扩散,从而导致电子设备的温度上升。即便如此,当汽车再次启动时,所有系统仍需在温度升高的条件下保持正常工作。

在适中的温度条件下,我们可以定义IC在静态工作温度下的预期使用寿命。例如,在125°C的条件下,IC可以连续工作10年。然而,对于像175°C这样的高温,使用bulkCMOS工艺实际上是难以实现的。通常情况下,IC并不需要在其整个生命周期内都以最高温度运行。在汽车行业,常常采用热曲线图来替代固定的静态温度规范,将整个使用寿命划分为不同的工作模式和温度区间(段),只有一小部分时间需要在极高温度下工作(如图1b所示)。

图1.不同应用的温度范围及温度曲线示例

将电子元件布置在更靠近应用的高温区域,通过减少噪音和干扰可以提高传感器的精度和分辨率。对于大功率应用,尽量减少大电流开关回路可减少干扰。采用局部闭环控制系统可减轻重量并提高性能。然而,缩小模块尺寸会因功率密度提高和散热问题而增加电子元件的温度。例如,在一些汽车发动机舱内的电子控制系统中,为了提高系统的响应速度和集成度,会将多个电子元件集成在一个较小的模块中。这样一来,模块内的功率密度增大,散热难度增加,电子元件的工作温度也会相应升高。

结温

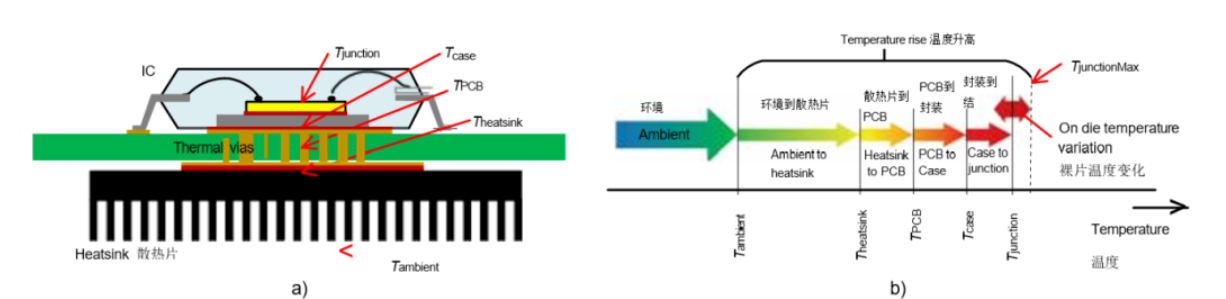

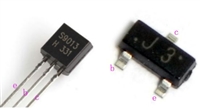

IC在工作时会产生功耗,这会导致IC内部的实际半导体结温高于环境温度。温度的升高程度取决于IC内部耗散的功率以及裸片与环境之间的热阻。这种热阻与封装类型、PCB、散热片等因素密切相关(如图2所示)。

图2.结温升高

对于功率开关、功率驱动器、DC-DC转换器、具有高压降的线性稳压器(例如,在使用DC-DC转换器不经济的情况下,用于汽车电池驱动模块)或传感器执行器来说,裸片高功耗是不可避免的。

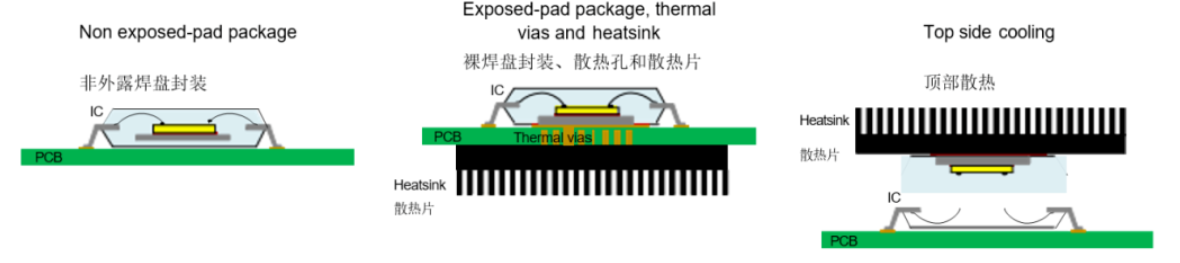

热阻取决于封装类型和热管理方式(如图3所示)。对于常用的小型封装,结到外部环境的热阻大约为50-90K/W(SOIC封装),以及大约30-60K/W(QFP封装)。在某些应用中,结至环境的热阻可达每瓦数百开尔文。例如,在一些航空航天领域的高温应用中,由于对电子设备的体积和重量有严格要求,散热条件有限,结至环境的热阻可能会非常高。

图3.不同封装类型IC散热示例

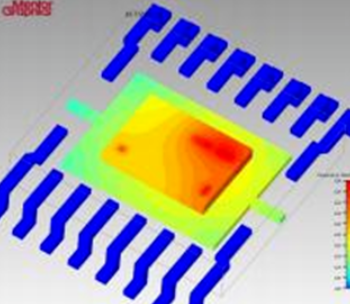

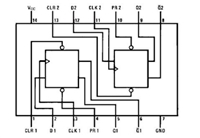

结温在IC的整个裸片上并不是均匀一致的。可能存在如功率驱动器等高功耗区。具有高功率驱动器的IC裸片温度图示例见图4。

图4.IC热分布图示例

未完待续,后续推文将详细介绍高结温带来的挑战、IC的高温设计、高温设计的优势等内容。在高温IC设计中,深入理解环境温度和结温的相关知识是至关重要的。只有充分考虑这些因素,才能设计出性能可靠、稳定性高的高温集成电路。

浙公网安备 33010502006866号

浙公网安备 33010502006866号