在高度集成化和精密化的电子制造业中,芯片底部填充工艺(Underfill)作为增强芯片与基板之间连接强度与稳定性的关键技术,正受到业界的广泛关注。这一工艺不仅提高了电子设备的可靠性,还降低了产品损坏的风险,为电子制造业的发展注入了新的活力。

一、底部填充工艺的重要性

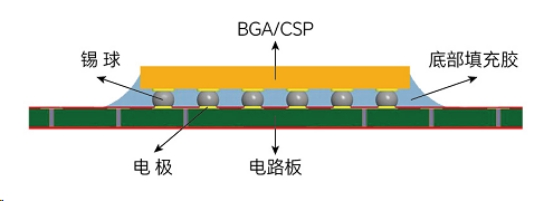

底部填充工艺主要用于倒装芯片(Flip Chip)、球栅阵列(BGA)、芯片级封装(CSP)等高级封装技术中,通过液态胶水填充芯片与基板之间的间隙,并经过固化反应形成固态连接,从而增强两者之间的机械强度和可靠性。这一工艺在提升电子设备性能、延长使用寿命方面发挥着不可替代的作用。

二、底部填充工艺流程详解

准备工作:首先,选择适合的底部填充胶,通常这种胶水是环氧树脂基的,具有良好的流动性、韧性和强度。同时,根据胶水的要求,可能需要进行预热或解冻处理,以确保其在使用时处于最佳状态。此外,还需准备点胶机、加热设备等必要的工具和设备,并确保它们处于良好的工作状态。

主板/芯片预处理:对主板或芯片进行烘烤处理,以确保其表面干燥,避免在填充过程中产生气泡。烘烤温度和时间需根据具体材料和要求来确定。随后,对主板或芯片进行预热,以提高底部填充胶的流动性,便于填充。预热温度一般控制在40~60℃,避免过高的温度对主板或芯片造成损害。

点胶与填充:使用点胶机将底部填充胶按照预定的路径和量点涂在芯片或主板的指定位置。点胶过程中需要严格控制胶量、点胶路径、等待时间和点胶角度等参数,以确保填充效果。随后,利用毛细管效应或其他方法,使底部填充胶自然扩散并填充到芯片与基板之间的空隙中。填充过程中需要避免气泡的产生,并确保填充均匀、无遗漏。

加热固化:将填充好的芯片或主板放入加热设备中,进行高温烘烤以加速环氧树脂的固化过程。固化温度和时间需根据所选底部填充胶的特性来确定。通过固化反应,液态胶水转变为固态,从而实现芯片与基板之间的牢固连接。

检验:固化完成后,对填充效果进行检验。常用的检验方法包括破坏性试验(如切割研磨试验)和非破坏性试验(如X射线检测)。这些检验方法能够确保胶水填充均匀且没有缺陷,如气泡、溢出或未完全固化的情况。

三、底部填充工艺的关键技术与挑战

底部填充工艺的成功实施离不开关键技术的支持。其中,注射设备的选择、胶水的性能与固化时间、填充过程的控制以及固化条件的控制等方面都是至关重要的。此外,由于底部填充是倒装芯片封装技术工艺流程中较为耗时、容易引发产品缺陷的一步,因此在实际操作中需要严格控制相关参数和条件,以确保最终产品的填充效果、质量和可靠性满足要求。

四、结语

随着电子制造业的不断发展,芯片底部填充工艺作为提升电子设备可靠性的关键步骤,其重要性日益凸显。通过不断优化工艺流程和关键技术,我们相信底部填充工艺将在未来发挥更加重要的作用,为电子制造业的繁荣发展贡献力量。

7340

7340

浙公网安备 33010502006866号

浙公网安备 33010502006866号