在当今电子技术飞速发展的时代,薄膜晶体管(TFT)在LCD和显示器等大面积电子产品中扮演着至关重要的角色。它通过精确控制单个像素,实现了更高的分辨率和对比度,同时还能保证出色的刷新率。本文将深入探讨有机薄膜晶体管(OTFT)和非晶硅(a-Si)晶体管的区别,以及它们各自的特点和应用领域。

早在1947年晶体管发明之后,最早的TFT迭代在20世纪50年代末和60年代初被提出并创造出来。当时它们采用了多种材料,如镉和铟等,然而这些早期的TFT只能在小区域内可靠运行,无法满足较大尺寸显示器的需求。随着研究的不断深入,非晶硅(a-Si)TFT应运而生。a-Si在更大面积上表现出了良好的可靠性,从而推动了用于商业产品的TFT-LCD的发展。如今,基于a-Si的TFT-LCD技术凭借其相对简单且成本低廉的玻璃制造工艺,被广泛应用于数十亿台设备中。与此同时,其他类型的无机TFT,如低温多晶硅(LTPS)和氧化物TFT也逐渐实现了商业化,在OLED和智能手机显示器等领域得到了广泛应用。

近年来,有机薄膜晶体管(OTFT)的开发和批量生产取得了重大突破。OTFT采用有机聚合物制成,能够提供与a-Si相同甚至更优的性能,尤其适用于柔性、无玻璃显示器和其他光学应用。2024年6月,第一款OTFT在大规模生产的消费产品——Ledger的加密货币钱包中投入商业生产,其电子纸显示屏能够环绕180度的外弯,曲率半径仅为3毫米。这一里程碑事件为未来产品中更多地采用基于OTFT的组件铺平了道路。

图1.LedgerStax推出首款量产OTFT显示屏。

特性和性能对比

在电子应用中,尺寸、重量和耐用性是重要的考虑因素。所有类型的薄膜晶体管都非常薄且轻便,但它们需要构建在衬底上。对于无机TFT而言,通常采用玻璃基板,这几乎贡献了晶体管阵列的所有厚度和重量,并且限制了其柔韧性和稳健性。近年来,聚酰亚胺基板上无机TFT的商业化有所增长,例如用于薄型或柔性OLED显示器的LTPS。然而,由于无机TFT本质上包含陶瓷/脆性材料,在受到过多应力时容易开裂。因此,在柔性(OLED)显示器中的应用需要精心设计,以确保晶体管中的脆性层位于或非常接近中性轴。

相比之下,OTFT不包含任何脆性/陶瓷材料,构成晶体管的所有层(半导体和电介质)均由塑料制成,具有柔软的特性,可以被拉伸到很高的程度而不会影响性能,也不会开裂。OTFT可以在低成本塑料薄膜上制造,并且由此产生的柔性晶体管可以集成到柔性显示器中,无需将TFT放置在中性轴附近,这为产品设计带来了高度的自由度。

图2.塑料上的OTFT阵列可以弯曲成小半径(1mm)。

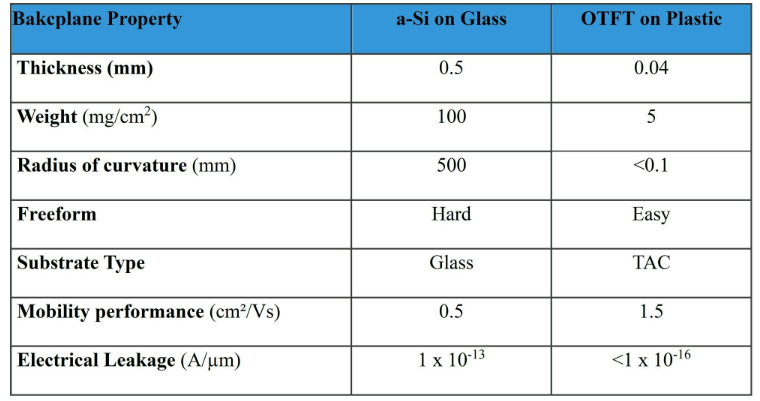

迁移率是衡量电气性能的关键指标。在显示器领域,更高的迁移率意味着可以使用更小的晶体管,从而减少占用空间,增加像素尺寸等。非晶硅在显示器领域占据主导地位,其迁移率通常约为0.5cm²/Vs,虽然与用于微芯片的硅片迁移率相比有较大差距,但足以满足许多用例,如LCD电视、显示器和笔记本电脑等。而且,这种迁移率可以在非常大的区域上均匀实现,例如跨越3×3米的显示屏玻璃。

最初开发有机TFT时,其迁移率比a-Si低几个数量级,无法驱动显示器像素。但随着聚合物化学的不断进步,有机材料和OTFT架构的迁移率已经等于或优于a-Si。如今,FlexEnable的FlexiOMOTFT材料是第一个商业化的材料,其迁移率比非晶硅高出约三倍。

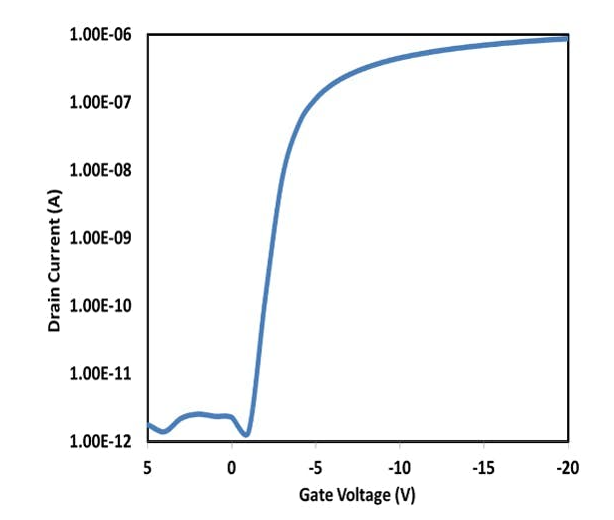

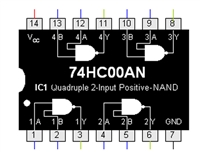

图3.该图表显示了有机薄膜晶体管的传输特性,其开/关比超过10:9

与非晶硅相比,如今的OTFT还表现出更高水平的Vt稳定性,并且在大面积上具有类似于非晶硅的Vt均匀性,在大面积(FPD母板)上的典型变化为2%至3%。这是因为溶液处理聚合物有机半导体特别适合在大面积上形成非晶薄膜,而有机小分子溶液处理半导体通常会形成多晶膜,由于晶界引起的迁移率变化,导致均匀性较差。总体而言,FlexEnableOTFT平台的这些电气参数都达到或超过了非晶硅的电气参数,意味着塑料可以实现与玻璃相同的电气性能。

图4.典型背板参数的比较(500μm玻璃上的a-Si与40μmTAC上的OTFT)。

制造工艺对比

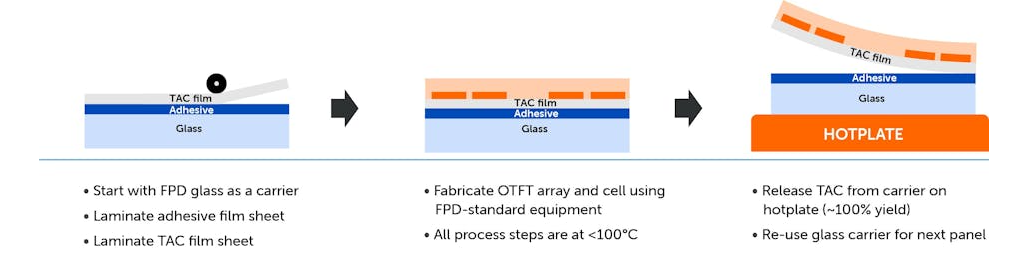

OTFT的一个关键优势是可以在非常低的温度下制造。例如,FlexEnable的方法使工艺中的每一步都能在低于100°C的温度下生产OTFT。这种低温不仅允许将OTFT构建在柔性生物塑料基材(如三乙酰纤维素或TAC)上,而不是玻璃,还能节省大量能耗。在TFT生产中,从硅转换为有机物可以节省大约一半的能源。

相比之下,硅和其他无机晶体管需要高温工艺,即使是LTPS也需要450°C以上的工艺。因此,不可能在TAC衬底上制造硅TFT。而且,每个晶体管器件衬底在制造过程中需要数十次这样的温度循环,消耗了大量的能量。

基于OTFT的LCD显示器(OLCD)旨在使用标准FPD设备在现有显示器工厂中构建。FlexEnable的方法是将低成本塑料薄膜贴在玻璃上,然后使用低温工艺和FlexiOMOTFT材料在塑料薄膜上制造柔性有机晶体管。这种方法消除了对高温退火和固化化学气相沉积(CVD)、离子注入和溅射等能源密集型步骤的需求。

阵列制造完成后,LCD单元组装也使用传统设备完成。组装后,通过加热将完成的堆栈从载玻片中取出,使TAC薄膜从玻璃上分层。这个简单的发布过程可以扩展到非常大的尺寸。重要的是,载玻片不构成BOM的一部分,而是被送回生产线的前面,进行清洁,并用新的TAC薄膜层压,以备下一次生产运行。

图5.OTFT背板采用贴装和拆卸工艺制造。

对于非晶硅,这些工艺步骤直接在玻璃本身上执行,玻璃本身也成为显示器的基板,从而产生平面玻璃LCD面板。

应用领域对比

虽然玻璃上的a-Si是许多应用的合适选择,主要用于显示器,也包括某些类型的大面积传感器(如X射线传感器),但它在机械和电气性能方面会根据用例和要求带来一定的限制。OTFT具有独特的优势,其潜在应用已经扩展到传统显示器之外。

在柔性显示器方面,OTFT以曲面EInk显示器的形式大规模生产,用于LedgerStax加密货币钱包。使用OTFT实现了3mm的曲线半径,创造了独特的外形尺寸和交互方法。OTFT的灵活性还允许实现平板显示器无法实现的尖端设计和新功能。除了电子纸显示器,所谓的有机LCD(OLCD)可以弯曲以符合几乎任何表面,甚至可以具有孔或切口,例如环绕按钮。OLCD适用于各种应用,包括消费电子产品、平板电脑和笔记本电脑、汽车内饰表面和数字标牌等,这得益于其坚固性、轻薄特性以及高对比度和长使用寿命。

在增强现实领域,OTFT可以与液晶单元相结合,为增强现实(AR)眼镜执行像素化调光,使虚拟信息和图像在所有照明条件下都可见。FlexEnable还开发了对塑料液晶单元进行热成型的能力,用于制造用于AR和VR眼镜的双向弯曲像素化调光器和可调镜头,这些镜头可以紧贴弯曲的光学表面,从而最大限度地减少体积和接口。通过将轻薄的优点与拉伸基于塑料的塑料晶体管的能力相结合,该技术实现了玻璃/硅基电子设备无法实现的外形尺寸。

图6.OTFT可以热成型以制造双向弯曲的表面,例如像素化调光器,这些表面紧贴AR眼镜的固定光学元件。

综上所述,OTFT和非晶硅晶体管在特性、性能、制造工艺和应用领域等方面存在着显著的区别。随着技术的不断发展,OTFT凭借其独特的优势,有望在更多领域得到广泛应用,为电子行业带来新的发展机遇。

浙公网安备 33010502006866号

浙公网安备 33010502006866号