电阻器是电子电路中最基础的元件之一,但根据功能需求可分为普通电阻与采样电阻两大类。普通电阻多用于分压、限流、匹配等常规场景,而采样电阻则专注于电流测量,通过精确捕捉电压降实现功率监测与保护。本文将从物理特性、设计理念、应用场景等维度深入对比两者差异,为工程师提供选型与设计参考。

一、基础原理与核心差异

1. 物理功能定位

普通电阻:

核心功能是通过阻碍电流流动实现电压分配或信号衰减,其阻值稳定性、温度特性等参数需满足电路静态工作点要求。

采样电阻:

基于欧姆定律 V = I × R,通过精确测量自身两端电压降 V 计算电流 I,核心目标是在最小功率损耗下实现高精度电流感知。

2. 关键参数对比

二、设计差异与技术实现

1. 材料与结构设计

采样电阻:

采用低温度系数合金材料(如锰铜 α ≈ 10 ppm/℃),确保阻值稳定性。

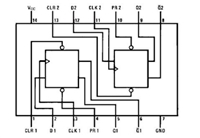

四端(Kelvin)结构消除引线电阻影响,公式表达为:

R_sample = V_sense / I

其中 V_sense 为检测端电压,与电流端引线电阻无关。

普通电阻:

两端结构,阻值误差包含引线电阻(典型值 0.1 Ω 级)。

材料成本低,但温度漂移显著。

2. 功率处理能力

采样电阻:

设计为低阻值(通常 1 mΩ ~ 1 Ω),降低功率损耗 P = I² × R。

采用厚膜技术或金属箔工艺,提升散热效率。

普通电阻:

高阻值场景下功率损耗小,但低阻值时易发热(如 1 Ω 电阻通过 1A 电流时功耗 1W)。

3. 非线性与噪声特性

采样电阻:

非线性误差 <0.01%,适用于精密测量。

电流噪声密度低(典型值 <1 μV/√Hz)。

普通电阻:

非线性误差可达 0.1%~1%,噪声水平较高(如碳膜电阻噪声约 10 μV/√Hz)。

三、典型应用场景

1. 采样电阻

电源管理:

服务器电源、电动汽车电池管理系统(BMS)的电流监测。

公式示例:通过测量 V_sense = I × R_sample 计算电池充放电电流。

电机控制:

工业变频器、无人机电调的实时电流反馈,实现过载保护。

消费电子:

手机快充协议芯片(如 USB PD)的电流检测。

2. 普通电阻

信号调理:

分压电路(如 ADC 输入分压)、偏置电阻。

电路保护:

保险丝电阻(自恢复型)、浪涌抑制。

RF 匹配:

50Ω 终端匹配电阻,降低信号反射。

四、选型指南与注意事项

1. 关键参数优先级

高精度场景(如医疗设备):优先选择 0.01% 精度、低温度系数的金属箔采样电阻。

高功率场景(如工业电源):需满足 R × I_max² ≤ P_rated,并考虑散热设计。

空间受限场景:选择四端 SMD 封装(如 2512 尺寸),平衡精度与体积。

2. 常见误区规避

错误:用普通电阻替代采样电阻进行电流测量。

后果:精度不足导致保护阈值误判,或因功率过载烧毁电阻。

错误:忽略引线电阻影响。

解决方案:对低阻值采样电阻(<10 mΩ)强制使用四端接法。

五、测试与校准技术

1. 精密测量方法

四线法测量:

使用恒流源注入已知电流,通过数字万用表(DMM)测量采样电阻两端电压,计算实际阻值:

R_measured = V_measured / I_source

温度循环测试:

在 - 55℃~+125℃范围内记录阻值变化,验证温度系数指标。

2. 校准补偿策略

软件校准:

通过微控制器(MCU)读取基准电压与采样电压,动态修正电阻温度漂移。

公式示例:

R_corrected = R0 × (1 + α × ΔT)

其中 R0 为基准温度下的阻值,ΔT 为温度变化量。

六、前沿技术发展

1. 集成化采样电阻

MEMS 集成:将采样电阻与温度传感器、信号放大器集成于单芯片,如 ADI 公司的 AD8418。

智能电阻:内置数字信号处理(DSP)单元,直接输出数字化电流值。

2. 新材料与工艺创新

纳米材料:石墨烯涂层提升散热效率,降低热噪声。

3D 打印技术:定制复杂形状电阻,优化高频响应特性。

七、结论与未来趋势

采样电阻与普通电阻的技术分野源于其功能定位的本质差异。随着工业自动化、新能源汽车等领域对电流测量精度要求的提升,采样电阻正朝着更高精度、更低噪声、更智能化方向发展。电子工程师需结合具体应用场景,在精度、成本、可靠性之间找到最优平衡点。未来,材料科学与半导体技术的突破将进一步拓展电阻器的性能边界。

浙公网安备 33010502006866号

浙公网安备 33010502006866号